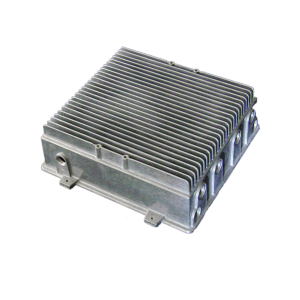

Vỏ đúc bằng nhôm của linh kiện xe máy

Chi tiết sản phẩm

| Xử lý | Nhôm đúc khuôn/đúc khuôn/nhôm đúc |

| Cắt tỉa | |

| Loại bỏ bavia | |

| Phun bi | |

| Hoàn thiện bề mặt | |

| Gia công CNC, taro, tiện | |

| Tẩy dầu mỡ | |

| Sơn tĩnh điện màu đen | |

| Kiểm tra kích thước | |

| Máy móc | Máy đúc khuôn có trọng tải từ 250 đến 1650 tấn. |

| 130 máy CNC, bao gồm các thương hiệu Brother và LGMazak. | |

| Bộ 6 máy khoan | |

| Bộ 5 máy khoan ren | |

| Dây chuyền tẩy dầu mỡ tự động | |

| Dây chuyền tẩm tự động | |

| Độ kín khí 8 bộ | |

| Dây chuyền sơn tĩnh điện | |

| Máy quang phổ (phân tích nguyên liệu thô) | |

| Máy đo tọa độ (CMM) | |

| Máy chụp X-quang để kiểm tra lỗ khí hoặc độ xốp. | |

| Máy kiểm tra độ nhám | |

| Máy đo độ cao | |

| Thử nghiệm phun muối | |

| Ứng dụng | Các sản phẩm đúc từ nhôm bao gồm đế, vỏ động cơ, vỏ pin xe điện, nắp nhôm, vỏ hộp số, v.v. |

| Định dạng tệp được áp dụng | Pro/E, Auto CAD, UG, Solid Work |

| Thời gian giao hàng | Thời gian làm khuôn: 35-60 ngày, thời gian sản xuất: 15-30 ngày. |

| Thị trường xuất khẩu chính | Tây Âu, Đông Âu, Hoa Kỳ |

| Lợi thế của công ty | 1) ISO 9001, IATF16949, ISO14000 |

| 2) Sở hữu các xưởng đúc khuôn và sơn tĩnh điện. | |

| 3) Trang thiết bị tiên tiến và đội ngũ nghiên cứu và phát triển xuất sắc | |

| 4) Quy trình sản xuất đòi hỏi tay nghề cao | |

| 5) Đa dạng sản phẩm ODM & OEM | |

| 6) Hệ thống kiểm soát chất lượng nghiêm ngặt |

Quy trình sản xuất đúc khuôn:

1. Hỏi đáp - Kiểm tra xem tất cả các yêu cầu đã rõ ràng chưa -->

2. Báo giá dựa trên bản vẽ 2D và 3D -->

3. Đơn đặt hàng đã được phê duyệt -->

4. Các vấn đề về thiết kế khuôn và sản xuất đã được xác nhận --->

5. Làm khuôn -->

6. Lấy mẫu linh kiện-->

7. Mẫu đã được duyệt -->

8. Sản xuất hàng loạt --->

9. Giao hàng linh kiện--->

Mô tả của DFM về đúc khuôn nhôm

Thiết kế cho sản xuất (Design for Manufacturing - DFM) là một thuật ngữ thường được sử dụng trong kỹ thuật. Nó đề cập đến quá trình tối ưu hóa sản xuất để

Hãy làm cho nó đơn giản và tiết kiệm chi phí nhất có thể. DFM tập trung mạnh vào các phương pháp và quy trình sản xuất được sử dụng.

Một trong những ưu điểm chính của DFM là nó cho phép phát hiện và giải quyết sớm các vấn đề về phương pháp sản xuất.

trong giai đoạn thiết kế. Ở giai đoạn này, việc giải quyết các vấn đề sẽ ít tốn kém hơn nhiều so với khi chúng được phát hiện trong hoặc sau đó.

quá trình sản xuất. Việc áp dụng các kỹ thuật DFM cho phép giảm chi phí sản xuất trong khi vẫn duy trì chất lượng tốt hoặc

Tiêu chuẩn chất lượng tốt hơn.

Để tối ưu hóa quy trình sản xuất các sản phẩm đúc khuôn nhôm, cần hướng đến các mục tiêu sau:

1. Sử dụng lượng vật liệu đúc ít nhất có thể.

2. Đảm bảo chi tiết hoặc sản phẩm có thể dễ dàng lấy ra khỏi khuôn.

3. Giảm thiểu thời gian đông đặc của vật đúc.

4. Giảm thiểu tối đa số lượng các thao tác phụ.

5. Đảm bảo sản phẩm cuối cùng hoạt động đúng như yêu cầu.

Quang cảnh nhà máy của chúng tôi

We have full services except above processing ,we do the surface treatment in house including sandblasting ,chorme plating ,powder coating etc . our goal is to be your preferred partner , welcome to send us the inquiry at info@kingruncastings.com